寧波數字孿生智能工廠 引領數碼產品制造的智能車間建設與三維交互新紀元

在“中國制造2025”與工業4.0浪潮的推動下,寧波作為長三角重要的先進制造業基地,正積極擁抱數字化轉型。其中,數字孿生智能工廠的建設,特別是面向數碼產品等高精密、快迭代行業的應用,已成為提升核心競爭力、實現智能制造的關鍵路徑。這一進程深度融合了數字工廠智能車間建設、3D可視化工業建模與三維交互系統開發,共同勾勒出未來工廠的智慧藍圖。

一、 數字孿生:為數碼產品制造注入“虛擬靈魂”

數字孿生,即通過數字化手段在虛擬空間構建一個與物理工廠完全對應的“孿生兄弟”。對于數碼產品(如智能手機、平板電腦、可穿戴設備等)制造而言,其價值尤為凸顯。該技術能實時映射生產線狀態,從物料進場、SMT貼片、組裝測試到包裝出廠的全流程,均在虛擬模型中同步仿真與監控。這使得企業能夠在實際生產前,于虛擬環境中優化產品設計、工藝規劃和生產線布局,大幅縮短新品研發周期,并精準預測設備故障,實現預測性維護,保障高價值數碼產品生產的連續性與良品率。

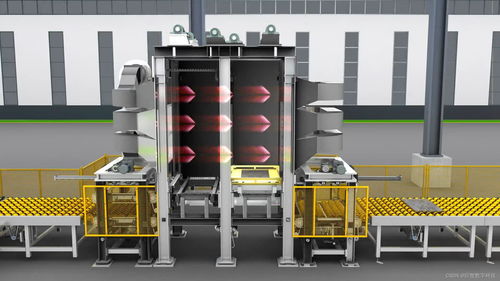

二、 智能車間建設:構建高效、柔性的實體基礎

寧波的數字工廠智能車間建設,以數據驅動為核心。通過部署物聯網(IoT)傳感器、工業機器人、AGV小車及智能倉儲系統,實現車間內人、機、料、法、環全要素的互聯互通。對于數碼產品制造,柔性化生產能力至關重要。智能車間能夠快速響應市場變化,實現多品種、小批量的混線生產。中央控制系統(如MES、SCADA)與數字孿生模型實時交互,動態調度生產資源,確保訂單準時交付,同時通過能源管理系統實現綠色低碳制造。

三、 3D可視化工業建模:打造“看得見”的透明工廠

3D可視化工業建模是數字孿生的基石。利用高精度建模技術,將工廠廠房、生產線設備、物流通道乃至單個產品組件進行三維數字化復原。在數碼產品車間,這意味著一塊電路板上的微小元器件、精密機械臂的運動軌跡都清晰可見。這種沉浸式的可視化展示,不僅為管理者提供了宏觀的工廠運營全景視圖,也能讓技術人員“鉆入”設備內部查看細節,極大地提升了管理透明度和遠程協作效率。

四、 三維交互系統開發:實現人與工廠的“自然對話”

三維交互系統開發賦予了靜態模型以動態生命力。通過VR(虛擬現實)、AR(增強現實)以及Web3D等技術,用戶可以通過手勢、語音或傳統界面與三維工廠模型進行實時交互。例如,運維人員可以佩戴AR眼鏡,在真實設備上疊加顯示虛擬的維修指引和運行數據;市場人員可以在虛擬展廳中360度拆解展示最新數碼產品。這種直觀、自然的交互方式,降低了技術門檻,強化了培訓效果,并開啟了遠程運維、虛擬巡檢等創新應用模式。

###

寧波數字孿生智能工廠在數碼產品制造領域的實踐,標志著其正從“制造”向“智造”深刻轉型。通過將數字孿生、智能車間、3D建模與三維交互四大技術支柱深度融合,不僅構建了高度靈活、透明和高效的現代化生產體系,更打造了一個持續優化、不斷進化的智能制造生態系統。這不僅是生產效率的飛躍,更是生產模式與管理思維的革命,為寧波乃至全國數碼產品制造業的高質量發展提供了強大的數字化引擎。

如若轉載,請注明出處:http://www.6dpaaf8z.cn/product/81.html

更新時間:2026-02-15 04:55:51